Pression irrégulière du réducteur : signes d’usure et prévention

La pression irrégulière dans le réducteur et les signes d’usure représentent un enjeu crucial pour la fiabilité des installations mécaniques et hydrauliques. Ce phénomène désigne les fluctuations anormales de pression au sein du réducteur, qui peuvent révéler des défaillances ou une usure progressive des composants internes. Comprendre cette problématique est essentiel pour anticiper les pannes, garantir la sécurité industrielle et prolonger la durée de vie des équipements. Identifier précocement les signes d’usure liés à une pression irrégulière dans le réducteur permet ainsi d’assurer une maintenance optimale et d’éviter des coûts importants de réparation ou d’arrêt.

Dans cet article, vous découvrirez comment fonctionne un réducteur, les causes possibles d’une pression instable, les indicateurs visibles d’usure, ainsi que les solutions pour prévenir ces désagréments. Vous serez aussi sensibilisé aux impacts concrets sur la sécurité et la durabilité des systèmes, avec des conseils pratiques et des innovations techniques à la clé.

Comprendre le rôle du réducteur dans la gestion de la pression des systèmes

Qu’est-ce qu’un réducteur de pression et comment fonctionne-t-il ?

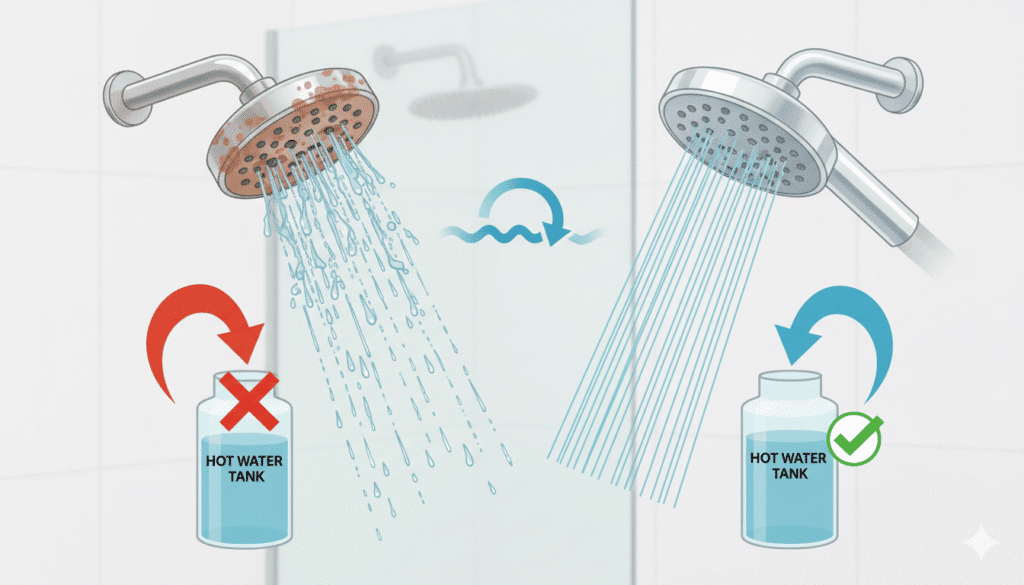

Un réducteur de pression est un dispositif mécanique ou hydraulique qui assure la régulation de pression dans un circuit, afin de maintenir une pression stable et sécurisée en aval. Sa fonction principale est d’éviter la surpression qui pourrait endommager les équipements ou compromettre la sécurité industrielle. En stabilisant la pression, il garantit un fonctionnement optimal des installations et protège les composants sensibles comme les pompes, vannes ou turbines. Le réducteur agit généralement en ajustant automatiquement le débit ou la force exercée, à travers un mécanisme interne qui équilibre la pression d’entrée et de sortie.

La stabilité de la pression est donc primordiale, car une pression irrégulière dans le réducteur peut engendrer des défaillances ou une usure prématurée des pièces. Le rôle du réducteur s’inscrit dans un contexte de sécurité industrielle renforcée, où la prévention des accidents et des arrêts non planifiés est au cœur des préoccupations des techniciens et ingénieurs.

Les différentes technologies de réducteurs et leurs domaines d’application

Les réducteurs de pression se déclinent principalement en trois technologies, chacune adaptée à des usages spécifiques selon leur conception et leur domaine d’application. Les principales sont :

- Les réducteurs à membrane, qui utilisent une membrane flexible pour moduler la pression. Ils offrent une grande précision et sont souvent utilisés dans les circuits pneumatiques et les applications industrielles légères.

- Les réducteurs à piston, où un piston mobile ajuste la pression en fonction de la force exercée. Cette technologie est robuste et adaptée aux systèmes hydrauliques lourds, comme dans l’automobile ou les machines-outils.

- Les réducteurs à ressort, qui emploient la compression d’un ressort pour maintenir la pression désirée. Ils sont simples, fiables et largement utilisés dans la régulation de gaz et fluides industriels.

| Type de réducteur | Caractéristiques | Applications |

|---|---|---|

| Réducteur à membrane | Précision élevée, faible usure | Pneumatique, instruments médicaux |

| Réducteur à piston | Robuste, haute pression | Industrie lourde, hydraulique |

| Réducteur à ressort | Simple, économique | Gaz industriels, plomberie |

Choisir le type de réducteur adapté à votre système dépendra ainsi du fluide à réguler, des plages de pression souhaitées et des conditions d’utilisation spécifiques. La compréhension du rôle du réducteur dans la gestion de la pression vous aidera à mieux anticiper les problèmes liés à une pression irrégulière et à ses signes d’usure.

Identifier les causes et mécanismes d’une pression irrégulière dans le réducteur

Que signifie une pression irrégulière dans un réducteur ?

Une pression irrégulière dans un réducteur se caractérise par des fluctuations anormales de la pression, qui peuvent se traduire par des pics soudains, des creux ou une instabilité persistante. Ces variations perturbent la régulation normale du système et impactent directement la performance globale. Par exemple, un pic de pression peut entraîner une surpression dangereuse, tandis qu’une chute brusque réduit l’efficacité de la machine. Ces phénomènes altèrent la sécurité industrielle et peuvent indiquer un début d’usure ou une défaillance interne. Comprendre cette fluctuation de pression est donc essentiel pour un diagnostic précis et une intervention rapide.

La détection précoce de ces anomalies permet de limiter les dégâts et d’assurer une maintenance adaptée, évitant ainsi des arrêts coûteux et la dégradation progressive des composants internes du réducteur. La pression irrégulière agit comme un signal d’alarme à ne pas négliger dans la surveillance quotidienne des équipements.

Les causes courantes de la pression irrégulière liées à l’usure et aux défaillances

Plusieurs facteurs peuvent provoquer une pression irrégulière dans le réducteur, souvent liés à l’usure des composants ou à un mauvais entretien. Les causes fréquentes sont :

- Usure mécanique des ressorts, membranes ou joints qui perdent leur élasticité ou étanchéité

- Contamination par des particules solides ou fluides altérant le fonctionnement interne

- Défaillance d’étanchéité causant des fuites ou des pertes de pression

- Mauvais réglage initial ou dérèglement progressif du système

| Cause | Effet sur le réducteur |

|---|---|

| Usure des composants internes | Fluctuation et instabilité de pression, usure prématurée |

| Contamination particulaire | Blocages, frottements accrus, dégradation des performances |

| Défaillance d’étanchéité | Fuites, baisse de pression, risque de panne |

| Mauvais réglage | Pression inadaptée, surcharges, risques de défaillance |

En observant ces causes, il devient clair que la pression irrégulière du réducteur et les signes d’usure sont étroitement liés. Une attention régulière aux composants internes du réducteur est donc indispensable pour garantir son bon fonctionnement.

Reconnaître les signes d’usure du réducteur provoqués par une pression irrégulière

Que recouvre l’usure du réducteur dans ce contexte ?

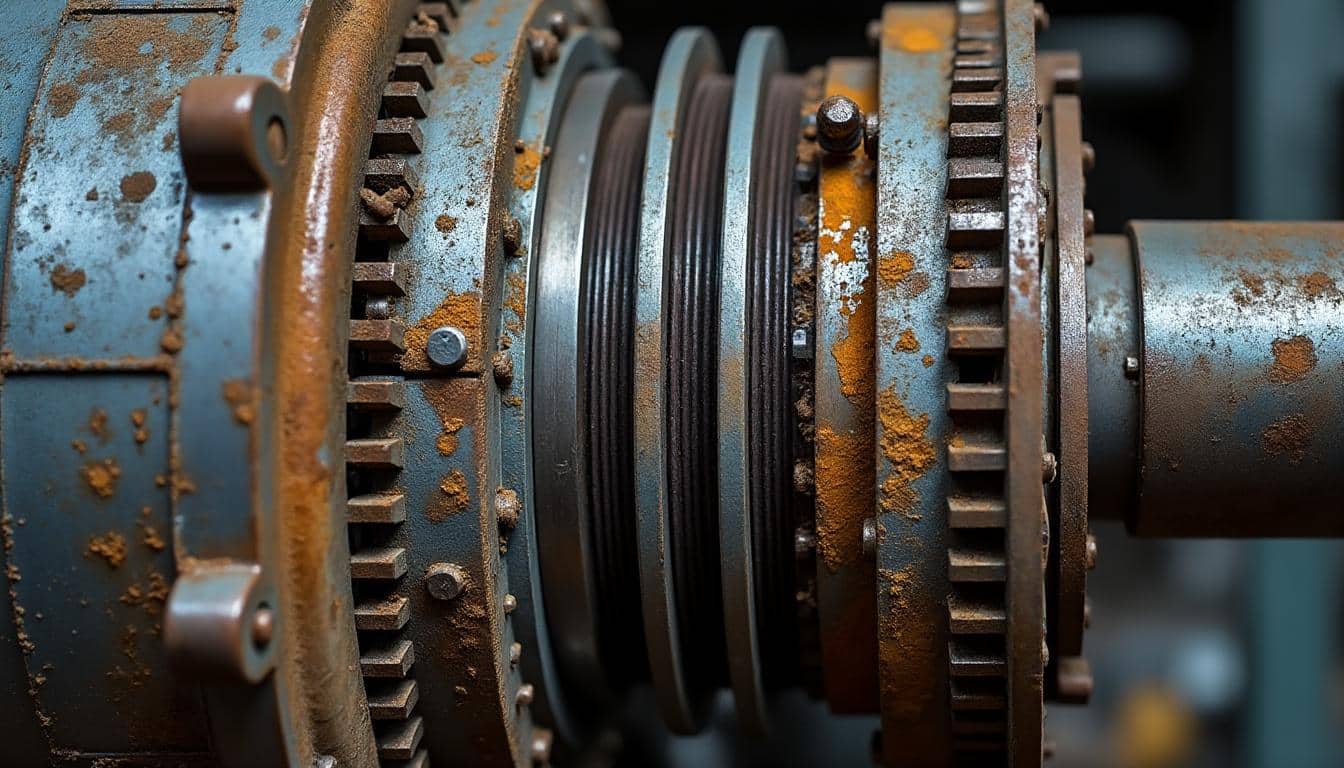

L’usure du réducteur liée à une pression irrégulière englobe plusieurs phénomènes physiques comme l’abrasion, la fatigue des matériaux, la corrosion et la déformation des pièces. Ces altérations affaiblissent la structure interne, réduisent la fiabilité et peuvent aboutir à une défaillance mécanique complète. Par exemple, un ressort fatigué perdra sa capacité à maintenir la pression, tandis qu’une membrane corrodée risque de se déchirer. Ces processus d’usure prématurée sont souvent accélérés par les fluctuations de pression anormales, qui exercent des contraintes irrégulières sur les composants.

Comprendre ces mécanismes est essentiel pour anticiper les interventions nécessaires et éviter que l’usure ne compromette la sécurité industrielle de vos installations. Une bonne connaissance des phénomènes d’abrasion et de fatigue vous permettra d’identifier les signes avant-coureurs et d’agir en conséquence.

Comment détecter les signes précurseurs d’usure liée à la pression irrégulière ?

Pour repérer les signes d’usure provoqués par une pression irrégulière dans un réducteur, plusieurs indicateurs visibles et mesurables existent. Parmi les plus courants, on trouve :

- Vibrations anormales détectables via un diagnostic vibratoire

- Bruits inhabituels lors du fonctionnement, témoins d’un frottement excessif

- Variations brusques de pression observées grâce à un monitoring précis

- Fuites visibles ou détection de fluides hors du circuit normal

| Signes d’usure | Méthode de détection |

|---|---|

| Vibrations anormales | Diagnostic vibratoire, capteurs installés |

| Bruits inhabituels | Inspection auditive, analyse acoustique |

| Variations de pression | Surveillance conditionnelle, capteurs de pression |

| Fuites visibles | Inspection visuelle régulière |

Ces techniques de surveillance conditionnelle permettent d’établir un diagnostic fiable et d’anticiper le remplacement ou la réparation des pièces avant une panne majeure. Par exemple, une étude menée en 2023 dans une usine automobile de Lyon a démontré que la détection précoce de vibrations anormales a permis de réduire de 30% les arrêts non planifiés liés à la défaillance des réducteurs.

Les impacts concrets de l’usure du réducteur sur la sécurité et la longévité des équipements

Quels dangers engendre une usure avancée du réducteur ?

Une usure avancée du réducteur, souvent provoquée par une pression irrégulière négligée, peut entraîner des défaillances mécaniques majeures. Les risques les plus sérieux incluent la rupture complète du réducteur, des surpressions soudaines dans le circuit, ainsi que l’endommagement des composants situés en aval comme les pompes ou moteurs. Ces incidents peuvent avoir des conséquences lourdes, telles que des arrêts de production prolongés, des accidents sur site ou des coûts de réparation très élevés. En effet, une défaillance mécanique non anticipée peut coûter entre 10 000 et 50 000 euros en moyenne selon la gravité et la taille de l’installation.

La sécurité industrielle est donc directement impactée par l’état du réducteur. Une gestion rigoureuse de la pression et de l’usure constitue un élément vital pour protéger les collaborateurs et garantir la continuité opérationnelle de vos équipements.

Pourquoi la maintenance prédictive est-elle cruciale face à cette problématique ?

La maintenance prédictive s’impose comme une réponse efficace à la problématique de la pression irrégulière du réducteur et des signes d’usure associés. En anticipant les défaillances grâce à l’analyse des données et à la surveillance conditionnelle, elle réduit significativement les risques d’accidents et limite les coûts liés aux arrêts non planifiés. Ce type de maintenance permet également d’optimiser la durée de vie des équipements en intervenant au moment opportun, évitant ainsi une usure excessive. Selon une étude de l’Agence nationale pour la sécurité industrielle publiée en 2022, la maintenance prédictive peut diminuer de 25% les coûts de maintenance globale et augmenter de 15% la disponibilité des machines.

| Risques liés à une usure non détectée | Coûts induits |

|---|---|

| Défaillance complète du réducteur | 30 000 à 50 000 € de réparation |

| Surpression et endommagement aval | 15 000 à 40 000 € de remplacement |

| Arrêts de production non planifiés | Perte moyenne de 5 000 €/jour |

| Accidents liés à la sécurité | Coûts humains et réglementaires importants |

En conclusion, adopter une approche proactive et intégrée est essentiel pour maîtriser les enjeux liés à la pression irrégulière et à l’usure des réducteurs.

Prévenir la pression irrégulière et limiter l’usure du réducteur : conseils et innovations

Quelles sont les méthodes d’entretien préventif efficaces ?

Pour prévenir la pression irrégulière et limiter l’usure du réducteur, plusieurs bonnes pratiques de maintenance préventive sont recommandées. Tout d’abord, un nettoyage régulier des composants internes et des circuits permet d’éviter la contamination par des particules abrasives. Ensuite, le remplacement périodique des pièces d’usure, telles que les joints ou membranes, assure un fonctionnement optimal. Il est aussi crucial de contrôler la qualité des fluides, notamment grâce à une filtration efficace, afin de réduire les risques de pollution interne. Enfin, un réglage de pression précis et adapté à chaque application garantit une stabilité optimale et limite les contraintes sur les éléments mécaniques.

- Nettoyage régulier des circuits et composants

- Remplacement planifié des pièces d’usure

- Contrôle qualité et filtration des fluides

- Réglage de pression ajusté et vérifié

Ces interventions préventives sont souvent planifiées selon un calendrier annuel ou en fonction des heures de fonctionnement, avec des coûts variant généralement entre 500 et 2 000 euros par intervention selon la complexité du système.

Comment les nouvelles technologies améliorent la surveillance et la régulation ?

Les innovations technologiques jouent un rôle clé dans l’amélioration de la surveillance et de la régulation des réducteurs. Les capteurs de pression intelligents, capables de mesurer en temps réel les variations de pression, facilitent une analyse fine et continue des performances. Ces dispositifs, combinés à des systèmes de monitoring connectés, permettent une détection rapide des anomalies et une intervention ciblée. Par ailleurs, l’utilisation de matériaux plus résistants à l’usure, comme des alliages spéciaux ou des revêtements céramiques, prolonge la durée de vie des composants. Enfin, la formation des opérateurs à l’utilisation de ces outils et à la compréhension des phénomènes liés à la pression irrégulière est essentielle pour maximiser les bénéfices de ces technologies.

| Innovation technologique | Bénéfices |

|---|---|

| Capteurs de pression intelligents | Surveillance en temps réel, détection précoce |

| Matériaux résistants à l’usure | Durée de vie prolongée, réduction des remplacements |

| Monitoring connecté | Maintenance prédictive facilitée |

| Formation opérateurs | Meilleure gestion et réglage des systèmes |

Ces avancées, adoptées progressivement depuis 2020, contribuent à rendre la gestion de la pression et l’entretien des réducteurs plus efficaces et sécurisés.

FAQ – Réponses claires aux questions courantes sur la pression irrégulière et l’usure du réducteur

Comment détecter rapidement une pression irrégulière dans un réducteur ?

La détection rapide passe par l’installation de capteurs de pression et la surveillance conditionnelle avec des outils de diagnostic vibratoire. Une analyse régulière des données de pression permet d’identifier les fluctuations anormales avant qu’elles ne causent des dommages.

Quels sont les principaux risques liés à une usure prolongée du réducteur ?

Une usure prolongée peut entraîner des défaillances mécaniques graves, des surpressions, des fuites, et à terme, un arrêt brutal de l’équipement, mettant en danger la sécurité industrielle et occasionnant des coûts élevés de réparation.

Quels outils et méthodes pour mesurer et analyser la pression efficacement ?

Les capteurs de pression électroniques, les systèmes de monitoring en temps réel, associés à des diagnostics vibratoires et des inspections visuelles, constituent les méthodes les plus fiables pour une analyse complète et précise de la pression.

À quel moment faut-il planifier le remplacement des composants usés ?

Le remplacement doit être planifié dès la détection de signes d’usure tels que vibrations anormales, fuites ou perte de performance, idéalement avant qu’une usure prématurée ne provoque une défaillance. Les intervalles recommandés varient entre 12 et 24 mois selon l’usage.

Comment assurer la sécurité industrielle face à ces problématiques ?

La sécurité industrielle repose sur une maintenance prédictive rigoureuse, l’utilisation de capteurs intelligents, la formation des opérateurs, ainsi que sur le respect des normes et procédures de contrôle périodique des réducteurs.